Société d’ Histoire de Revel Saint-Ferréol LES CAHIERS DE L’ HISTOIRE |

HISTOIRE DU MOULIN DE LAUZY JC. Pétronio d'après le livre de Monsieur Andre Frede |

| " RESTAURATION DU MOULIN DE LAUZY" |

|

I |

– |

Historique du moulin de Lauzy |

II |

– |

LES_MOULINS de la vallée du Sor |

III |

– |

Restauration de l’habitation |

IV |

– |

Restauration du moulin |

V |

– |

Le circuit du blé |

VI |

– |

la Mouture du blé |

VII |

– |

Les meules du moulin |

VIII |

– |

Divers accessoires |

IX |

– |

La dynamo |

I - Historique |

Origine du nom

Etymologiquement, le nom de Lauzy proviendrait de la présence dans le proche environnement de chênes verts (ou yeuses), en latin quercus ilex, dont le nom occitan local est “ l’ausin ” (prononcer l’aouzin).

Il subsiste un très beau spécimen de cette essence à proximité du moulin, visible sur la gauche de la route conduisant au Pont Crouzet.

Un deuxième spécimen, de dimensions bien plus modestes, a été planté par nos soins en 1996, à proximité des marronniers centenaires qui bordent la bâtisse principale actuelle ; il permettra de perpétuer, je l’espère, l’appellation du moulin.

Exploitation par la famille Escaffre

Avant d’en devenir propriétaire (en 1921), l’exploitation était assurée en gérance fermage par la famille Escaffre, en l’occurrence les trois fils : Victor, Ernest et Abel, ainsi que par les épouses des deux premiers.

Entre 1914 et 1918, les trois fils sont à la guerre. Victor, père de Fernand, y perdra un bras, ce qui lui vaudra d’être plus connu à son retour sous le nom de “ sans bras ”, ce qui ne l’empêchait pas de travailler vigoureusement, de conduire son vélo jusqu’à Revel pour y jouer aux cartes au Café Marsan ( à la manille essentiellement ) ou de pêcher truites et goujons dans la chaussée de son moulin, en eschant ses hameçons sans aucune aide extérieure, ou en plaçant lui même ses carafes à poissons !

Durant cette période, l’exploitation est assurée par leurs parents et leurs deux épouses ; ils sont logés au premier étage de l’ancienne bâtisse, au-dessus des écuries, où ils ont aménagé trois chambres et une cuisine avec cheminée.

Avec l’appoint de journaliers extérieurs à la famille, le moulin qui deviendra après la guerre une grande minoterie, fonctionnera au maximum de ses possibilités avec un personnel atteignant parfois douze personnes, et ceci pendant une vingtaine d’années.

L’activité minoterie cessera en 1941 pour cause de conflit national ; il ne sera alors maintenue jusqu’à ce jour que la fonction meunerie, c’est à dire écrasement du blé dans les meules, avec tamisage succinct, ou sans tamisage, pour l’alimentation du bétail en particulier.

Origine de propriété

La bâtisse arrière, qui borde aujourd’hui la Rigole de la Plaine et la route du Pont Crouzet, a été construite en 1771 et 1772 ; chacune de ces dates est en effet gravée, l’une (1772) sur le fronton d’une fenêtre latérale au premier étage, l’autre (1771) sur le fronton de la porte arrière de cette bâtisse (ancienne écurie). |

Propriétaires successifs

Une recherche approfondie n’a pas été réalisée pour l’instant ; les documents notariés les plus anciens que j’ai pu consulter, font état de la vente le 22 mai 1921 à M. Hippolyte Escaffre et son épouse Marie Bourrel, d’un moulin à eau à quatre meules, appelé “ Moulin de Lauzy ”, par Mme Gabrielle Brionne Chopin de la Bruyère et Monsieur Frédéric Robert Jameson, banquier à Paris. Ces derniers étaient également propriétaires du moulin du Pont Crouzet et de trois métairies proches.

Avant la vente, ce moulin avait été successivement confié en gérance fermage aux familles Rigal-Barthe (dont subsistent sur un mur le nom et le logo peint au pochoir, destiné à l’identification des sacs), puis Cramaussel et enfin Escaffre.

En 1954, la succession d’Hippolyte et Marie Escaffre revient aux trois héritiers que sont les trois fils Escaffre : Abel, Ernest et Victor ; ce dernier achètera les deux parts de ses frères et exploitera désormais le Moulin de Lauzy avec son épouse Marguerite et leur fils Fernand.

Jusqu’en 1975, après le décès de son père en 1963 (à 75 ans), Fernand Escaffre l’exploitera seul, avec bien sûr une activité limitée à quelques sacs de grain à moudre journellement pour l’alimentation du bétail, la plupart de ses clients s’étant équipés de moulins électriques individuels.

En 1975, Fernand décidait de vendre sa propriété de 2 hectares ; il se réservait la moitié de la superficie (prairie attenante) et y construisait une maison individuelle pour lui et sa mère, et vendait l’autre moitié, composée du moulin proprement dit et de ses dépendances, à l’actuel propriétaire que nous sommes devenus.

|

|

II - LES MOULINS DE LA VALLEE DU SOR |

En amont de Durfort

Dans cette vallée, la maîtrise de la force motrice hydraulique est très ancienne. La première mention date de 1280 pour un moulin à drap (foulon ). En 1400, des archives italiennes citent Durfort comme centre drapier. Les compoix de 1559 et 1615 indiquent l’importance et la concentration dans cette vallée de moulins bladiers (à blé), foulons (à drap), et martinets (à fer).

C’est au cours du 16ème Siècle que la vallée du Sor reconvertit son industrie textile en industrie métallurgique comme le montre le tableau ci-dessous, extrait de l’étude de H. Balfet en 1986 :

1559 |

1615 |

1797 |

1835 |

1882 |

1943 |

1986 |

2000 |

|

| Foulons | 13 |

6 |

5 |

1 |

2 |

0 |

0 |

0 |

| Martinets | 12 |

18 |

15 |

11 |

11 |

4 |

3 |

1 |

| Bladiers | 4 |

2 |

8 |

7 |

1 |

1 |

0 |

0 |

| Total | 29 |

26 |

28 |

19 |

14 |

5 |

3 |

1 |

Ces usines se répartissaient au dessus de Durfort sur une distance d’environ 15 kilomètres et on peut donc imaginer leur concentration : en moyenne une usine tous les 200 mètres. Il ne reste aujourd’hui que le martinet de la Claverie encore en activité ; les autres sont à l’état de ruines, en cours de restauration ou transformées en résidences principales ou secondaires. En descendant le Sor depuis la centrale hydroélectrique de Malamort, on peut encore en apercevoir une douzaine, souvent repérables par leur alimentation en eau. Ils ont pour noms :

Le Bout du Monde, Combe Nègre, La Peyre, Saut des Rouls, la Verrerie, La Claverie, Le Chayla, Bonnafous, Le Martinet, Malignon, Cramaussel.

|

|

En aval de Durfort

Il s’agit essentiellement de moulins fariniers (ou bladiers), une dizaine environ répartis sur 2 kilomètres entre Durfort et le Pont Crouzet. A la sortie de Durfort, une vanne manuelle permet de dévier une partie des eaux du Sor dans un bief qui les alimente successivement, chacun étant tenu de restituer au moulin suivant les eaux qu’il reçoit. Le dernier de ceux-ci, le moulin de Lauzy situé 200 mètres en dessous du Pont Crouzet, restitue les siennes dans la Rigole de la Plaine, prolongement du Sor.

Pour certains d’entre eux, leur dénomination rappelle la vocation religieuse de la ville de Soréze ; on trouve successivement depuis Durfort LES_MOULINS suivants :

La Planque, Les deux messes, L’arsou, Larroque, Le Purgatoire, Le Chapitre, L’Abbé, le Pont Crouzet, Lauzy

Hormis le moulin du Purgatoire, transformé en grande minoterie industrielle, seul le moulin de Lauzy a été restauré à l’ancienne, mais un ou deux autres pourraient également être rénovés (présence de meules et proximité du bief d’alimentation).

L’hydraulique du Moulin de Lauzy

Le réservoir :

|

C’est la réserve d’eau indispensable au fonctionnement, à la fois par son volume et son débit d’alimentation, ainsi que par l’importance du niveau d’eau au dessus du plan horizontal des roues à aubes. A l’entrée du réservoir, on peut observer la commande de la vanne de vidange et le passage au dessus du déversoir (trop plein). On peut remarquer que la hauteur d’eau à l’entrée du réservoir est d’environ 1,70 mètres ; c’est la profondeur maximale du réservoir puisque l’ouverture de la vanne de vidange permet d’évacuer, par le bas de cette vanne, la quasi-totalité de l’eau du réservoir. |

|

Les voûtes amont :

On peut apercevoir les deux voûtes, sous le parapet du pont qui borde le devant du moulin : l’une alimente deux conduits (en forme d’entonnoir, à forte pente) obturés chacun par une vanne manœuvrable, et destinés à la rotation de deux meules ; l’autre comporte trois conduits réservés aux deux autres meules et à la rotation de l’axe des machines ; en sortie, ce dernier conduit a été dédoublé vers 1930, ce qui permet d’alimenter une sixième roue initialement destinée au fonctionnement de la dynamo.

|

Ces deux voûtes, d’une hauteur de 4 mètres, abritent les six roues à aubes avec leurs tringleries de commande et leurs vannes d’alimentation.

Etat des axes et des rouets :

Les axes (arbres) des quatre meules “ farinières ” sont en chêne (soigneusement sélectionné en fonction de l’état de la lune) ; leur parties hautes sont en bon état, car à l’abri des projections d’eau ; leurs parties inférieures, hormis pour l’un d’entre eux encore relié à son rouet, sont désolidarisées des rouets, lesquels plongent en partie dans l’eau (ce qui les protège de la rouille). Les parties émergées des roues sont totalement rongées ou absentes. La raison essentielle de cet état est la rupture du point faible de ces arbres, à savoir la zone inférieure, percée de deux trous où pouvaient circuler librement deux barres de fer de 35 mm de diamètre et 1 m de long, sur lesquelles reposaient les rouets métalliques.

Les axes des deux dernières roues sont métalliques.

Constitués de deux parties terminées chacune par un socle de raccordement. Les deux socles sont reliés par des boulons, ce qui confère à l’ensemble une linéarité relativement bonne.

La roue à aubes entraînant l’axe moteur est en bon état apparent ; seules quelques aubes sont absentes.

La roue alimentant la dynamo est désintégrée par la rouille et devra être remplacée. C’est la raison pour laquelle le père de Fernand avait décidé de remonter la dynamo du rez-de-chaussée au premier étage du moulin, pour la faire tourner avec une poulie de l’axe moteur.

La passerelle :

A mi-hauteur de ces voûtes, subsistent les vestiges (supports métalliques ou en pierre) d’une ancienne passerelle qui permettait au meunier, via un petit escalier ménagé dans une trappe du plancher du rez-de-chaussée, de descendre sous les voûtes, sans passer par l’extérieur, pour inspecter l’état de fonctionnement. Un jour, peut-être, cette passerelle retrouvera une deuxième vie ?

Le bief de sortie :

Il est essentiellement alimenté par les vannes qui, bien que fermées, manquent d’étanchéité, et surtout par les infiltrations qui font de la partie latérale droite une source de multiples écoulements.

La voûte droite, partiellement pavée, a bien résisté aux épreuves de l’eau et des années, et les traverses immergées qui supportent le poids des roues, axes et meules, sont en place dans des goulottes, certes envasées, mais les tringleries de commande sont opérationnelles.

Par contre, la voûte gauche, non pavée, a été creusée profondément. Les traverses sont très endommagées et déplacées, seules sont en bon état de conservation les tringleries métalliques.

Hormis ce creux, qui constitue néanmoins une réserve privilégiée pour les truites qui ne manquent pas de remonter le fil du ruisseau, l’écoulement dans le bief de sortie est satisfaisant. La pente est douce et suffisante pour ne pas engorger les meules lorsque plusieurs vannes sont ouvertes.

Quelque 50 mètres en aval, le bief rejoint la Rigole de la Plaine.

III - RESTAURATION DE L’HABITATION |

L’essentiel des travaux a consisté à créer des ouvertures pour donner le maximum de luminosité à des pièces initialement très obscures, à isoler l’ensemble de la partie habitable (murs, sol et grenier) et à revoir l’étanchéité de la toiture. Le hangar avant a été supprimé pour dégager les horizons et laisser entrer le maximum de lumière en matinée, vu l’exposition nord-sud de la bâtisse ; par contre, la protection contre le vent d’autan, que constituaient ce hangar et les porcheries attenantes, a malheureusement disparu de ce fait.

|

|

AVANT ET APRES TRAVAUX

|

|

IV - RESTAURATION DU MOULIN |

La voûte

Les parois : Les parois de cette voûte, qui laissaient passer l’eau d’infiltrations multiples, ont été partiellement étanchées par un crépi de la voûte amont, source principale d’infiltration. Ceci suppose la mise hors d’eau du réservoir pendant plusieurs jours pour laisser au crépi le temps de sécher ; cette opération a été répétée deux fois car il est très difficile de repérer les fissures à l’origine du phénomène ; une troisième sera peut-être encore nécessaire ?

|

NETTOYAGE DU RESERVOIR DU BIEF AMONT |

Les vannes :

Les vannes, fermées depuis de nombreuses années , étaient bloquées par la rouille. La visserie a dû être cisaillée à la disqueuse et remplacée, ainsi que certaines vannes métalliques ; l’utilisation de tôles d’acier trop fines, a conduit à des déboires (déformation) : elles ont dû être renforcées. Les glissières dans lesquelles elles circulent sous l’effet d’une traction vers le haut par la tringlerie de commande, étaient en bon état et n’ont pas nécessité de rectification. L’étanchéité des vannes est aujourd’hui satisfaisante, celle de la sixième vanne serait à améliorer.

La tringlerie :

Deux manivelles, permettant d’actionner séparément l’ouverture d’une vanne et la montée du bras de levier, donc de la meule tournante, sont positionnées de part et d’autre de chaque meule. Un axe fileté permet la manoeuvre , à travers le massif bétonné supportant la meule dormante.

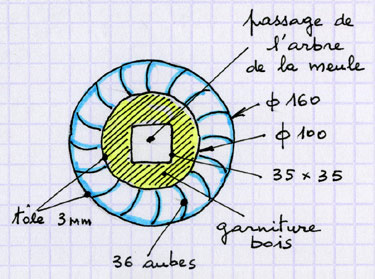

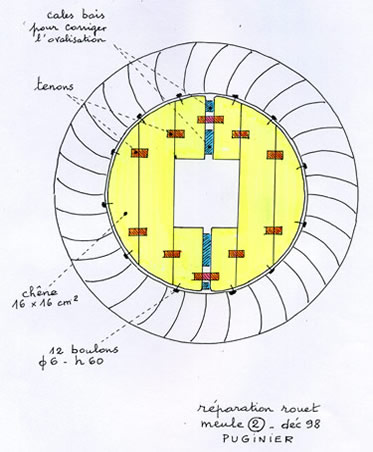

Roues des meules :

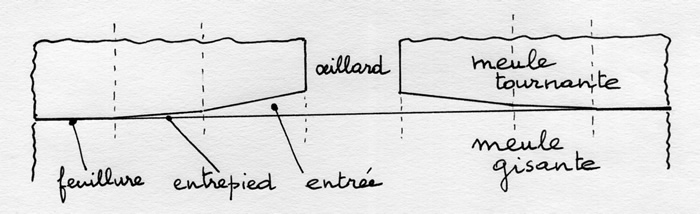

Les roues actionnant les meules se présentent schématiquement comme indiqué ci-contre avec un ordre de grandeur du dimensionnement.

|

|

Restauration de la tolerie:

La garniture bois ayant été enlevée (facilement, car généralement pourrie), on a directement accès aux tôles cylindriques (hauteur 16 cm) sur lesquelles sont rivées les aubes

Un grand nombre d’aubes étaient absentes, rongées par la rouille ou très endommagées et ont du être remplacées. A partir de l’une d’elles, récupérée en relatif bon état, j’ai pu reproduire un gabarit approchant, obtenu par pliage d’un carton, puis reconstituer l’aube par formage au marteau, d’une plaque d’acier de 2 mm d’épaisseur, préalablement pré-découpée (le coup de maillet d’un ami bricoleur me sera à cet égard d’une grande utilité).

L’épaisseur de la tôle est suffisante pour garantir la tenue de l’ensemble (l’original était maintenu en forme par des rivets) ; le vissage de chaque aube sur le cerclage métallique du rouet d’un coté, et sur la partie centrale en bois de l’autre, assure une parfaite résistance aux efforts subis. Néanmoins, pour mettre la roue en mouvement, il convient d’ouvrir progressivement l’arrivée de l’eau et de diminuer la résistance des meules en écartant la tournante de quelques millimètres. L’assemblage de ces nouvelles aubes sur la tôle cylindrique sera réalisé au moyen de vis-écrous en nombre suffisant.

|

|

Restauration des arbres :

Descriptif

L’arbre de transmission qui relie la roue horizontale et la meule tournante, est constitué de deux parties :

- Un arbre en bois (cambeto, jambe), solidement fixé à la roue.

- Un arbre métallique (pal), enfonçé profondément dans l’arbre en bois au sommet duquel repose l’anille métallique qui supporte la meule tournante.

Les cales (généralement en bois, complétées souvent par des fers plats) sont destinées à rattapper le jeu qui se crée en dessous du pal, lorsque, par usure, le pivot s’est trop enfoncé dans la métallière en bronze (crapaudine).

Mon souci était de conserver la majeure partie des arbres en bois car la partie supérieure était en excellent état. Par ailleurs, refaire ces arbres à l’identique aurait largement dépassé mon budget.

|

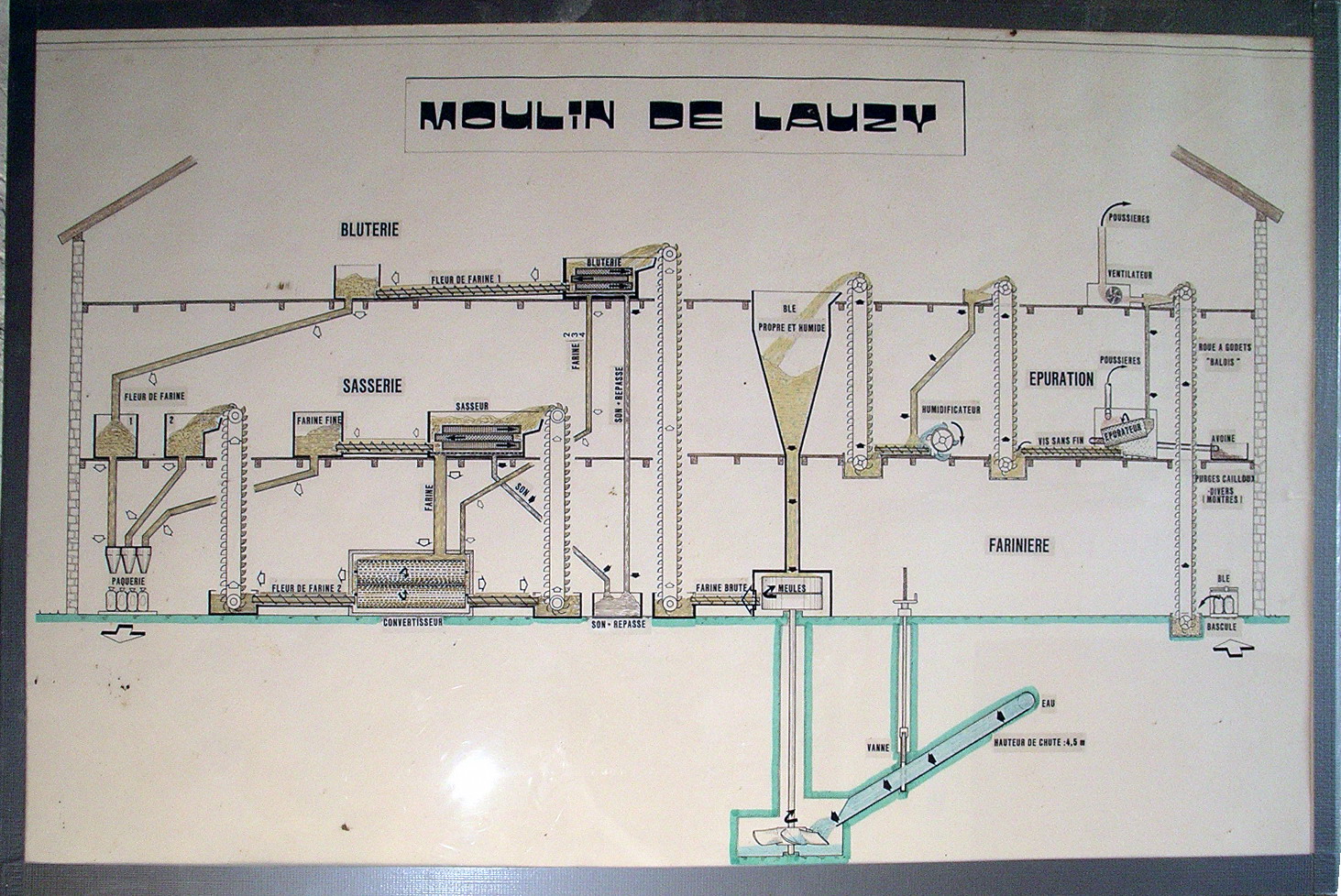

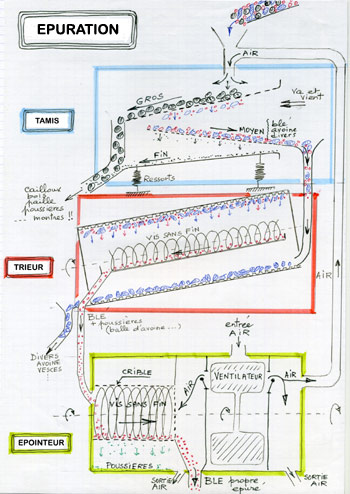

V - LE CIRCUIT DU BLE |

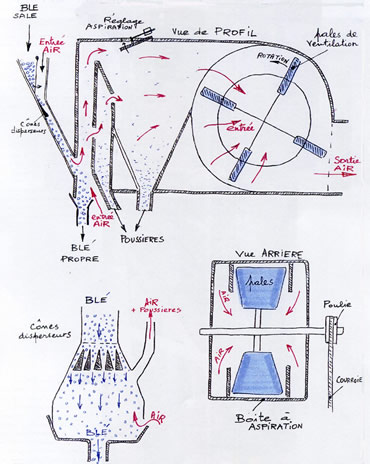

|

CLIQUER DESSUS POUR AGRANDIR |

Initialement, les sacs de blé étaient acheminés vers le moulin, soit par le meunier lui-même lorsqu’il faisait la tournée de ses clients, soit par les clients eux-mêmes, au moyen de charrettes tirées par des chevaux. Comme témoignage de cette période, il subsiste :

- La trace des roues sur le pont qui surplombe les voûtes ainsi que sur les grosses pierres disposées verticalement de part et d’autre de celui-ci, pour éviter que l’extrémité de leurs essieux n’impacte les parois du pont. Ce système était efficace car aucune de ces pierres ne présente de traces d’impact ; par contre leur partie inférieure est très marquée.

- L’écurie, dont demeurent ancrés dans les murs, les anneaux destinés à l’attache des chevaux ainsi que de nombreux colliers et harnachements divers.

Le circuit de nettoyage

Etat général :

Ces machines (un tarare, deux épurateurs et un humidificateur) n’ont pas fonctionné depuis une cinquantaine d’années mais leur état de conservation est bon. Néanmoins, démontage, graissage et remontage seront nécessaires pour débloquer les pièces grippées de certains mécanismes. De même, la quasi totalité des courroies d’entraînement sera remplacée. Les conduits de bois dans lesquels circulent les courroies à godets permettant de déplacer verticalement le grain, sont endommagés, localement percés ou absents : certains ont dû être déposés lors de l’ouverture de fenêtres ou l’édification de cloisons. Les courroies à godets, généralement en cuir, avaient été soigneusement sauvegardées lors des travaux. Leur remise en place ne posera que peu de problèmes, si ce n’est les roues d’entraînement qui devront être dégrippées pour retrouver une rotation normale.

Le tarare aspirateur :

Le grain déversé dans la fosse, est entraîné au 2ème étage du moulin par une courroie à godets qui chemine à l’intérieur des conduits en bois, dès la mise en route du rouet réservé au fonctionnement des machines. Les godets versent leur contenu dans le conduit qui alimente la première étape du nettoyage : le tarare-aspirateur, fabriqué par Rose frères à Poissy (Seine et Oise).

Principe de fonctionnement :

Ma curiosité naturelle m’a conduit à démonter partiellement cet appareil pour comprendre et reproduire sur un schéma son fonctionnement.

Le grain arrive par le haut au moyen de la courroie à godets et tombe dans une trémie dont le fond est fermé par une vanne à contrepoids réglable, rendant l’alimentation automatique en même temps qu’elle répartit les grains en une nappe mince et régulière à l’aide de cônes disperseurs métalliques. Les grains se trouvent ainsi exposés au maximum d’effet de l’aspiration qui enlève

Tarare-Aspirateur et son principe de fonctionnement |

|

les poussières et les impuretés légères, qui vont se déposer dans un collecteur ; les plus lourdes tombent dans une chambre de détente et, de là, dans un conduit où elles peuvent être recueillies. L’intensité de l’aspiration peut être réglée à volonté par une vanne à contrepoids : en réglant le poids coulissant sur la tige de la soupape qui se trouve à la partie supérieure de la machine, il est facile d’obtenir le degré d‘épuration désiré et des déchets exempts de bon grain.

Alimentée par une courroie, la rotation de quatre grosses pales génère un fort courant d’air, suffisant pour déposer de la poussière dans tout l’étage où se trouve installé ce tarare !

Cette machine fonctionne aujourd’hui normalement, sauf lorsque plusieurs gros déchets bouchent la trémie à l’entrée des cônes disperseurs, ce qui entraîne le bouchage du conduit d’alimentation et donc l’arrêt du circuit général d’épuration.

Le blé dépoussiéré sort par le bas de l’appareil par un conduit en zinc et descend à l’étage inférieur pour subir une deuxième épuration dans une deuxième machine : l’épurateur-trieur

Le trieur :

Fonction :

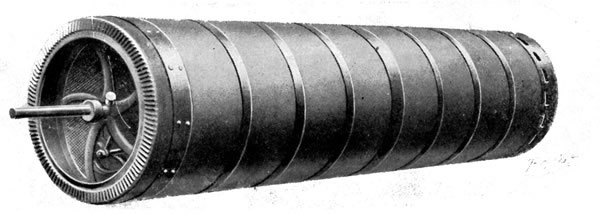

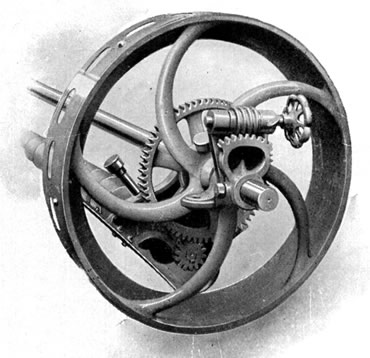

Ci-dessous, extrait du catalogue TEISSET-ROSE-BROLT dont proviennent vraisemblablement les deux trieurs du Moulin de Lauzy

Les trieurs servent à séparer, éliminer, classer, sélectionner les grains de formes ou de dimensions différentes, nielles, vesces, grains cassés (trieur à graines rondes) grains longs, avoines et orges se trouvant dans le blé ou le seigle (trieur à graines longues).

Un trieur comporte un cylindre en zinc épais ou en tôle d'acier disposé horizontalement ou légèrement incliné alvéolé à l'intérieur, animé d'un mouvement de rotation à droite face à l'entrée et une auge avec vis d'Archimède réglable.

La commande se fait généralement par engrenages ; pour ne pas diminuer le travail par le dépôt des poussières on peut disposer à l'entrée un disque portant une embouchure de tuyau d'aspiration. Nous fournissons ces dispositifs sur demande et les comptons en supplément de même que le bâti.

Plus la différence entre les grains à séparer est grande, plus le triage en est facile. Les capacités horaires des trieurs varieront donc suivant la nature des mélanges. En nous passant commande nous préciser le travail envisagé et nous adresser un échantillon.

Les capacités indiquées ci-après sont donc approximatives.

|

|

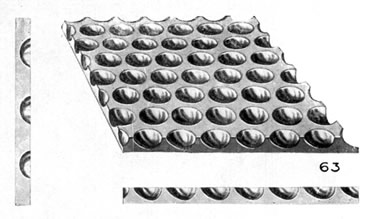

CONSTRUCTION

ALVÉOLES FRAISÉS. ---

Ces alvéoles sont obtenus dans des feuilles de zinc dur dont l'épaisseur est de 1,2 minimum. Un avantage de cette fabrication, est la facilité d'obtenir des alvéoles en forme de poche, c'est-à-dire fraisés obliquement dans la feuille de zinc ; cette disposition apporte une supériorité incontestable dans le travail du trieur.

Nous possédons pour cette fabrication des machines de grande précision qui nous permettent de satisfaire dans un très court délai à toutes les demandes de trieurs ou de garnitures de rechange, même pour trieurs d'autres fabrications.

Les cylindres en zinc sont soigneusement cintrés, soudés et agrafés, puis frettés en plusieurs points, suivant leur longueur, à l'aide de cercles en tôle de bonne largeur et rivés.

Les extrémités sont emmanchées et boulonnées à l'intérieur de croisillons en fonte qui supportent le cylindre, reçoivent l'axe de rotation et le mouvement de réglage de l'auget collecteur muni depédales ou palettes détacheuses et d'une vis d'Archimède qui ramène son contenu en bout du cylindre.

La figure ci-contre montre la simplicité, le pratique de ce trieur et en même temps le dispositif par lequel on peut régler son travail.

L'épurateur - trieur:

L’épurateur-trieur intègre trois fonctions différentes au sein d’un même appareil.

Une fonction tamisage :

A la partie supérieure, un double tamis est actionné par une came permettant un mouvement saccadé de va et vient. Le tamis supérieur à grosse trame, permet d’arrêter tous les gros corps étrangers : cailloux, mottes de terre, bois, paille, etc. Le père de Fernand y a même récupéré une montre perdue par son propriétaire lors du dépiquage ! le second, de maille plus fine, laisse passer les poussières et retient les grains qui descendent par un tuyau dans l’étage inférieur de l’appareil : le trieur.

Une fonction triage :

Un cylindre de zinc entraîné en rotation par un engrenage, est tapissé de petites alvéoles dans lesquelles peuvent pénétrer les grains de blé ; les graines longues, de dimension supérieure, dépassent de ces alvéoles, et sont arrêtées au passage devant un balai qui ne laisse passer que les grains de blé. Les graines longues (avoine, orge, tournesol etc…) retombent au bas du trieur et sont acheminées, en raison de la pente de l’appareil, à une extrémité du trieur, tandis qu’une vis sans fin récupère les grains de blé épurés à l’autre extrémité.

Une fonction épointage :

Cette fonction, que j’avais dans un premier temps assimilée à celle d’un tarare en raison des pales intérieures qui brassent un puissant courant d’air, rejetant à l’extérieur de nombreuses impuretés, est en réalité une épointeuse, dont le principe est décrit par Touaillon. Pour visualiser cette fonction, il suffit d’ôter le panneau de bois qui ferme hermétiquement un caisson à l’intérieur duquel se trouve un cylindre métallique ajouré. Il est constitué de deux demi cylindres dont la partie inférieure peut être abaissée lorsqu’il est nécessaire de la débarrasser des débris grossiers qui n’ont pu s’échapper.

Ce tambour est perforé de multiples trous, dont les arêtes vives intérieures transforment la paroi interne en véritable râpe. Les grains de blé, descendant de l’épurateur, sont frottés contre cette paroi par des lames de fer tournant autour de l’axe du tambour, de telle sorte que les germes et brosses de chaque grain, ainsi qu’une partie des poussières contenues dans leur sillon, sont éliminés. Le courant d’air, qui parcourt l’intérieur du cylindre, généré par la rotation des pâles dans un compartiment voisin, élimine la majorité des débris à travers le tambour.

En sortie de tambour, le grain nettoyé est acheminé, via les conduits, vers la machine suivante : l’humidificateur.

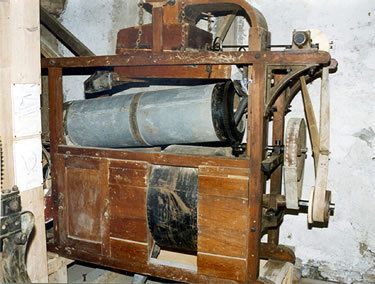

Tamiseur - Trieur - Epointeur - à droite le schéma |

|

L'humidificateur :

Pourquoi humidifier le blé avant la mouture

C’est Touaillon qui apporte la réponse en rappelant que la masse farineuse du grain de blé est recouverte de quatre tissus : l’épicarpe, le mésocarpe, l’endocarpe et le testa. Les trois premiers sont fortement unis entre eux.

A l’état sec, ils adhèrent au testa, mais si l’on mouille le grain, ils s’en détachent facilement. Par contre, le testa adhère à la masse farineuse, et ce d’autant plus qu’il est humide, en raison d’une substance visqueuse, de couleur jaune, la céréaline, qui nuit à la blancheur de la farine.

Le rôle de l’humidificateur sera donc de préparer les graines de telle sorte que les meules puissent plus facilement éliminer les trois enveloppes, tout en veillant à ne pas trop écraser la masse farineuse pour ne pas la mélanger intimement à la céréaline. Cette opération de préparation durait environ une journée ; en attente de mouture, le grain humide séjournait dans une grande trémie de bois, tapissée de zinc.

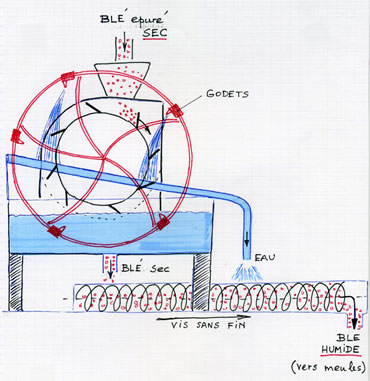

Principe de l’humidificateur

Le blé épuré entre dans une trémie au-dessus de l’appareil et tombe dans une roue à larges godets. Par son propre poids (j’ai longtemps pensé qu‘une roue et une courroie manquaient à cet appareil pour fonctionner !) le blé entraîne la rotation lente de cette roue. Celle-ci entraîne, à la même vitesse mais en sens inverse, une grande roue comportant à sa périphérie une douzaine de petits arrosoirs d’étain. Lors de sa rotation, les arrosoirs se remplissent dans une réserve d’eau en zinc et l’eau se déverse dans une goulotte dès que les arrosoirs ont atteint une certaine inclinaison.

L’eau récupérée dans cette goulotte permet d’asperger le blé à sa sortie de la machine avant de cheminer, au moyen d’une vis sans fin, vers les meules, en faisant étape dans une grande trémie de stockage avant mouture (j’ai dû la déposer pour l’aménagement de mon bureau !). Le degré d’humidification était réglé, soit par le nombre d’arrosoirs, soit par leur inclinaison propre sur la roue d’entraînement.

|

HUMIDIFICATEUR ET SON SCHEMA |

VI – LA MOUTURE DU BLE |

L’objectif de la mouture du blé est de séparer la partie interne et nourrissante du grain de blé de l’enveloppe externe qui l’entoure, communément appelée « son ».

Sous une apparence très simple, le fonctionnement d’un moulin à meules s’avère en réalité beaucoup plus complexe qu’il n’y paraît et requiert, à tous les niveaux, une qualité extrême qui m’avait totalement échappé dans le premier stade de la rénovation.

Pour s’en convaincre, il convient de s’intéresser séparément à chacun des éléments de la chaîne qui peuvent contribuer à atteindre cet objectif, à commencer par la connaissance intime de la structure d’un grain de blé.

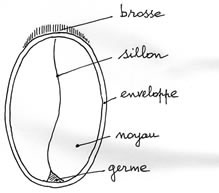

Le grain de blé:

Il se présente sous la forme d’une masse ovoïde, bombée sur l’une de ses faces et pourvue d’un sillon sur l’autre, au bas duquel se trouve l’organe de reproduction, le germe.

A l’extrémité supérieure du grain, on peut observer des poils très fins ( la brosse) qui peuvent retenir des poussières et des impuretés nuisibles à la qualité de la farine et qu’il conviendra d’éliminer.

Par un examen attentif à la loupe on peut aisément observer cette structure.

Une coupe, examinée au microscope, permet de visualiser plus finement sa constitution ; on trouve, de l’extérieur vers l’intérieur, successivement :

Les enveloppes

- l’épicarpe, incolore, homogène et sans cellules

- le sarcocarpe, jaune, à cellules peu allongées et quadrilatérales

- l’endocarpe incolore, à cellules petites et allongées. Ces trois couches ont un rôle essentiellement protecteur et ne participent aucunement à la qualité nutritive de la farine et devront donc être éliminées lors de la mouture.

- le testa, enveloppe fortement colorée en jaune

- l’albumen, ou membrane embryonnaire, à grosses cellules qui renferme un ferment spécial ( la céréaline), qui présente l’inconvénient, s’il vient en contact avec le gluten de l’amande contiguë lors de l’écrasement, de donner à celui-ci une teinte brunâtre, qui nuira à la blancheur finale de la farine.

L’amande, ou noyau farineux

Constituée de cellules vitreuses, renfermant une substance granuleuse d’un jaune brun, formée de deux éléments :

- le gluten : il est un élément essentiel de la panification car sous l’influence de la levure, la pâte, en attente de cuisson, dégage du gaz carbonique. Ce dernier, plus lourd que l’air, ne peut se dégager et reste prisonnier de la pâte. Sous l’action de la chaleur, il forme des bulles qui dilatent le gluten très élastique, pour former des trous réguliers où se loge le gaz carbonique : c’est le cas d’un pain bien levé

- l’amidon : il se présente sous forme de grains elliptiques de couleur blanche, de dimensions moyennes de l’ordre de 0,02 millimètres. Il est insoluble dans l’eau, mais sous l’effet d’acides ou de ferments, ce qui est le cas dans l’organisme, il se transforme en amidon soluble, ce qui le rend assimilable par le corps humain.

Le germe

Il est constitué en grande partie, de matières grasses, qui représentent environ 1 à 1,5 % du poids du grain de blé.

Conséquences sur la mouture

|

S’il s’agissait de seulement broyer les grains, le tout à un même degré de division, le travail serait facile. Mais l’objectif de la mouture, que tout bon meunier se doit d’atteindre, est de réduire en particules les plus fines possible, la masse farineuse du grain, tout en conservant aux enveloppes, les plus grandes dimensions. Si on doit s’efforcer de curer les sons, il est nécessaire de leur laisser la plus grande partie de le céréaline renfermée dans la membrane qui les sépare du noyau farineux, en raison de son rôle néfaste lors de la panification. C’est pourquoi il devrait toujours rester une certaine quantité de farine adhérant aux enveloppes corticales qui constituent le « son ». |

C’est un des motifs qui ont toujours conduit les meuniers à ménager une distance minimum entre les meules pour ne pas, par une mouture trop basse, détacher du son la céréaline renfermée dans la membrane embryonnaire.

C’est aussi une des raisons qui ont conduit les concepteurs de meules à déterminer les profils des faces en contact de manière à contribuer à cet objectif de mouture idéale ; c’est ce que nous tenterons de vérifier en étudiant de manière précise, les meules du moulin de Lauzy.

VII - Les meules du Moulin de Lauzy |

Généralités

Nature :

Le moulin de Lauzy est équipé de quatre paires de meules : les trois plus anciennes sont en silex de la Ferté-sous-Jouarre, cela m’a été rapporté par mon prédécesseur ; la quatrième est plus récente et a été réalisée en granit du Sidobre.

De nombreux « quartiers » de meules usagées ont été retrouvés, enterrés partiellement pour la plupart et découverts souvent par hasard... par la tondeuse à gazon, qui buttait sur une petite aspérité, qui s’avérait en réalité peser quelques centaines de kilos...

Un ensemble complet (dormante et gisante) a même été reconstitué et assemblé de manière décorative à l’entrée de la propriété.

Dimensions

Le diamètre des différentes meules est de 1,65 m, celui des « oeillards » étant de l’ordre de 45 cm. Leur épaisseur est très variable, de 29 cm pour la plus épaisse jusqu’à 20 cm pour la plus usée. La meule en granit est monobloc et a une épaisseur de 23 cm. Les meules en silex son constituées de 4 ou 5 quartiers inégaux, assemblés et solidarisés par deux cerclages de fer parallèles, de 5,5 cm de largeur et de 1,5 cm d’épaisseur, à la manière des roues de charrette.

Compte-tenu de ces dimensions, la masse calculée de la meule la plus épaisse est de l’ordre de 1500 kg.

Caractéristiques

Le silex constitutif, appelé également pierre meulière, présente une texture non homogène, dans laquelle apparaissent de multiples cavités, de l’ordre du centimètre cube. Les éléments dominants sont la silice pure, l’alumine et l’oxyde de manganèse.

Les qualités de la meulière de la Ferté-sous-Jouarre permettaient de réaliser des meules faciles à travailler : elles « prenaient » bien le marteau, sans éclater, et conservaient longtemps leurs aspérités après piquage. C’est la raison pour laquelle elles étaient préférentiellement réservées à la mouture du blé en vue de produire des farines panifiables, à la différence des meules de granit que l’on réservait le plus souvent à la mouture du maïs ou de farines pour le bétail.

|

Réalisation d’une meule

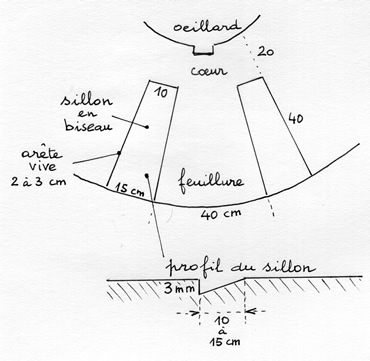

Dressage des meules :

L’opération de « dressage », réalisée chez le fabricant de meules, consistait à :

- aplanir la face utile, en supprimant, au moyen d’un marteau en acier, les irrégularités mises en évidence par le passage d’une réglette enduite d’un colorant, jusqu’à l’obtention d’une surface parfaitement plane.

- tracer trois zones concentriques autour de la cavité centrale, appelée « oeillard », dont chacune aura dans la mouture une fonction bien particulière.

- réaliser le « coeur ». C’est la zone la plus centrale, celle qui recevra en priorité les grains de blé provenant de la trémie d’alimentation, Pour que ceux-ci puissent bien pénétrer entre les meules, il convient de biseauter cette zone, en créant ce qu’on appelle « l’entrée », au moyen d’un marteau adéquat.

Au voisinage de l’œillard, la hauteur de l’entrée est de quelques millimètres ( 5 à 10 ). Au niveau de l’entrepied, l’écartement des meules est de l’ordre du millimètre, pour se réduire a une fraction de millimètre au niveau de la feuillure (moins que l’épaisseur d’un grain de blé). Dans le cas des meules de Lauzy, l’entrepied et la feuillure sont confondues pour ne constituer qu’une zone plane que nous appellerons « feuillure ».

Entré dans cette zone plane, un grain de blé ou ses fragments, aurait une trajectoire très longue, en forme de spirale, avant d’atteindre la périphérie des meules et séjournerait donc longtemps entre celles-ci. Il en résulterait un échauffement important lié aux frottements, ce qui nuirait à la qualité de la farine.

Pour pallier à cet inconvénient, il convient de réaliser un « rayonnage » de la meule pour permettre aux fragments de s’échapper plus rapidement, tout en étant obligés de transiter par les parties planes, ou « portantes », des meules, mais en bénéficiant de l’appel d’air frais crée par l’aspiration au niveau de l’entrée, générée par la force centrifuge.

Rayonnage des meules

Après avoir dressé la meule, on la « rayonne », c’est à dire qu’on pratique, sur sa surface, des sillons destinés à concasser le blé et à le mettre en état d’arriver entre les feuillures. Ces sillons sont appelés « rayons », bien que légèrement excentrés par rapport au centre de la meule.

En passant les uns au dessus des autres pendant la rotation, les rayons des deux meules se croisent en formant des angles qui varient d’une manière continue, comme des lames de ciseaux. Pour favoriser ce cisaillement, les arêtes du sillon doivent être le plus aigu possible et entretenues en conséquence par le meunier.

Le profil et le nombre des rayons varient d’une meule à une autre, mais pour un couple de meules donné, le rayonnage est le même pour chacune d’elles.

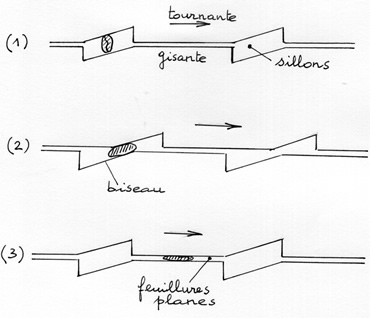

Principe du cisaillement :

Un grain de blé (ou un fragment de grain), entré dans le sillon (1) est entraîné par la rotation de la meule tournante et doit gravir le biseau du sillon (2) où il subit un premier écrasement avant d’être plus finement aplati lorsqu’il passe entre les deux feuillures (3) conformément au schéma ci-contre (voir Orsatelli et Lami).

Cette opération génère des gruaux et une enveloppe de son encore chargée d’une partie de l’amande farineuse. Ces deux éléments seront progressivement, les premiers réduits en farine, les seconds curés des dernières particules encore adhérentes, au fur et à mesure que la mouture, entraînée par les rayons et la force centrifuge et après de nombreux passages par les phases (1) à (3), est propulsée vers la périphérie puis éjectée.

L’écart entre les meules est réglé pour que les deux feuillures se trouvent quasiment en contact (espace de 0.1 à 0.2 mm), mais sans pression exagérée toutefois, pour éviter de trop curer les sons et de mélanger la céréaline encore adhérente au reste de la farine.

Nombre de rayons : Il varie d’une meule à l’autre, mais dans le cas de la meule citée en exemple précédemment, les rayons sont distants de 55 cm à la périphérie, ce qui conduit pour un diamètre de 165 cm, à un nombre de rayons de dix.

SCHEMA DU CISAILLEMENT |

RAYONNAGE DES MEULES |

Riblage des meules

Les meules neuves ainsi réalisées devaient être « riblées » avant leur première utilisation ; il s’agissait en quelque sorte de les roder, car des arêtes trop vives auraient réduit trop finement les sons. Il convenait donc de leur faire moudre une mouture grossière voire des poudres minérales, de manière à ce qu’elles se polissent et deviennent propres à passer à la finition de la feuillure : c’est l’opération de « rhabillage », ou piquage de la meule.

Rhabillage des meules

Le rhabillage des meules comprend tout le travail de maintien en bon état de leur fonctionnement. De par leur structure, les meules en bonne pierre meulière résistent bien à l’usure, en raison des multiples cavités qu’elles comportent en leur sein : les éveillures . La rotation use certes le silex, mais il se découvre régulièrement de nouvelles éveillures qui entretiennent automatiquement leur mordant : leurs parois s’affûtent entre elles, ce qui dispense de les piquer trop souvent. C’est, paraît-il, le cas des meules du moulin de Lauzy.

Le rhabillage consiste à maintenir l’entrée suffisamment ouverte, à entretenir la profondeur et la largeur des sillons, à maintenir leurs arêtes vives, et à rendre les feuillures suffisamment abrasives. Pour cela, les meuniers doivent posséder à la fois la technique, le matériel, et les indispensables tours de main.

Matériel du moulin de Lauzy

Les meuniers de Lauzy disposaient de la panoplie complète des marteaux :

Les marteaux

- Le pic ou marteau à dégrossir. Il sert à retoucher les bords de l’oeillard et à entretenir l’entrée de la meule

- Le taillant est surtout utilisé pour recreuser les sillons, en affûter les arêtes et, au départ, à creuser le logement de l’anille.

- La maillette affine le travail du taillant et permet, à l’aide de pointes bien trempées, de piquer, millimètre par millimètre, les feuillures de la meule.

Les pointes à piquer

Celles du moulin de Lauzy étaient méthodiquement rangées dans un coffret de bois, spécialement destiné au transport chez les forgerons chargés de leur affûtage et de leur trempe lorsqu’elles étaient usagées. Les noms ou les initiales de ces forgerons sont gravés sur certaines d’entre elles : Oustric, Cazal, Lagarde, GT, JK, PL, L, etc.

Ne devant ni se casser ni se plier à l’impact sur le silex, elles devaient être correctement trempées : chaque forgeron possédait sa propre technique, qu’il protégeait jalousement et secrètement. Les meuniers assistaient rarement à cette opération et les recettes de fabrication les plus fantaisistes circulaient et circulent encore, mais les secrets d’une trempe réussie ne se transmettent que parcimonieusement.

Les photos ci-contre représentent les divers types de marteaux utilisés au moulin de Lauzy ainsi que quelques pointes, neuves ou usagées, sur lesquelles on aperçoit la signature du forgeron, ainsi que leur coffret de transport.

|

|

Les deux « pointes » du marteau sont interchangeables. Les vis permettent de débloquer ces « pointes ». Celles ci doivent être souvent « réaffutées » par le forgeron. L’ouvrier qui ravivait la meule avait en réserve plusieurs dizaines de pointes affutées et prêtes à servir. |

Le matériel de préparation

Le déplacement puis le retournement de la meule tournante, au moyen de la grue, permettait de déposer celle-ci sur des tréteaux, afin de faciliter le travail de rhabillage.

|

|

Après l’entretien des sillons, si nécessaire, l’opération la plus délicate consistait à raviver les feuillures dès que celles-ci présentaient des signes d’usure, caractérisés par le nombre important de zones polies par les frottements : ce sont elles qu’il fallait rendre plus abrasives.

Pour cela, le meunier préparait une pâte constituée d’un mélange de noir de fumée et de vinaigre, dont il enduisait, à l’aide d’une taloche, toute la surface. Les zones érodées apparaissant ainsi en noir sur le fond blanc des éveillures, il suffisait de les piquer avec la maillette. Chaque impact était matérialisé par un point blanc : à raison de plusieurs impacts par centimètre carré, on imagine la durée et la pénibilité de ce travail pour une surface de quelques 20 000 centimètres carrés. Les éclats de fer et de silex agressaient les mains du piqueur, qui se refusait au port de gants de protection, ce qui leur laissait des traces indélébiles mais bien visibles aux rayons X.

Leurs yeux étaient protégés par des lunettes de verre non correctrices : certaines d’entre elles, retrouvées dans leur étui, présentaient un tel nombre d’impacts sur les verres qu’elles en étaient devenues presque opaques, comme on peut le constater sur la photo ci-contre

|

LES MEULES HABILLEES DE LEUR COFFRAGE AVEC LEURS COMMANDES (volants avec manivelles). Les commandes permettent de régler : - le débit de l’eau en ouvrant plus ou moins les vannes d’eau ( vitesse de rotation de la meule) - la pression de la meule tournante sur la partie « dormante » |

VIII – DIVERS ACCESSOIRES |

C’est une pièce de bronze, de forme cubique, de 10 centimètres de coté, dans laquelle tourne le « pivot » métallique, lui-même encastré dans l’arbre moteur qui entraîne les meules.

La crapaudine est logée dans un volume identique dégagé dans une poutre de chêne qui sert de bras de levier pour soulever l’ensemble. Sur les planches ci-dessous, on peut voir une crapaudine et son pivot. Au départ, cinq pré-trous étaient réalisés dans le cube de bronze et le pivot placé dans l’un d’entre eux. Après plusieurs mois de rotation, le trou s’était suffisamment creusé pour nécessiter son déplacement dans le pré-trou voisin, avec tous les nouveaux réglages que cela comportait.

La crapaudine ci-dessous a subi quatre déplacements et un pré-trou reste disponible. Quand il aura été utilisé, la pièce de bronze sera refondue par le forgeron et réutilisée. Les deux pivots, qui apparaissent également sur la photo, sont en acier et particulièrement rouillés et usés.

|

C’est la pièce de bois (arbre cannelé, entraîné par l’anille, qui soumet l’auget à des impulsions saccadées au passage des cannelures, permettant un écoulement régulier du grain entreposé dans la trémie.Des balais de genêt, fixés sur l’anille, repoussent le grain dans l’entrée de la meule tournante.

Le réglage du débit du blé

Il est réglé manuellement au moyen d’une cordelette double, qui, torsadée avec une molette de bois à quatre pans, se réduit de longueur et relève le baille-blé ( ou sabot, chevalet, esclop ), obstruant ainsi, plus ou moins, la descente du grain de la trémie.

L’arbre cannelé ( ou frayon, bartavela ), qui tourne en même temps que la meule, donne des impulsions au sabot et facilite le glissement du grain, en produisant simultanément le tac-tac caractéristique de la bonne marche de la mouture et du bon réglage des meules.

La tension de la cordelette est maintenue constante en introduisant une goupille dans la molette, pour empêcher sa rotation.

MOLETTE ET CORDE DE TENSION DU " BAILLE BLE"

LE FRAYON PAR SES CANNELURES AGITE LE BAILLE BLE ET PERMET AINSI QU'IL S'ECOULE DANS LA MEULE AVEC REGULARITE.

|

|

La transmission

Un des six rouets était destiné au fonctionnement des différentes machines des étages supérieurs, lesquelles étaient actionnées par l’intermédiaire de poulies de grand diamètre installées sur un arbre métallique de près de 30 m de long. La liaison entre l’axe du rouet et cet arbre métallique était assurée par un engrenage en fonte muni de dents en bois bloquées dans la structure en fonte par des cales de bois enveloppées de toile de jute pour, peut-être, éviter leur glissement.

Un grand nombre de dents et de cales (en acacia ?) étaient absentes que j’ai dû remplacer par leurs équivalents en chêne. Avec un minimum de graisse, le fonctionnement est régulier et relativement silencieux.

|

Arbres à restaurer

Cinq des six arbres de meules ont été restaurés : le sixième est en attente, précautionneusement rangé sous une voûte du moulin. On peut juger, au vu de la photo ci-dessous, de l’état de la partie inférieure des arbres avant leur restauration. On aperçoit le pivot encore encastré et le cerclage carré encore en place. Les trous dans lesquels reposaient les deux barres métalliques qui supportaient le poids de l’arbre et de la meule, ont été arrachés : il ne subsiste que leurs traces.

La roue à aube correspondante, rongée par la rouille et irréparable, a du être évacuée : elle devra être refaite entièrement par un spécialiste, et assemblée par soudage.

|

Accessoires de tamisage

Les blutoirs conservés après l’arrêt de la minoterie en 1941, n’étaient plus en état de fonctionner car les soies et leurs encadrements étaient hors d’usage. S’agissant de plus d’appareils très encombrants, j’ai du m’en défaire et ne conserver que leurs solides structures de bois.

En l’absence de blutoirs, les nombreux tamis, que m’avait laissés mon prédécesseur, permettent de réaliser manuellement l’opération de tamisage, mais la préposée s’épuise rapidement à cette tâche et j’ai du réaliser un dispositif électrique, inspiré de celui du moulin de Gardouch (Monsieur Armengaud), avec un moteur de machine à laver et une came de machine à coudre à pédale pour faciliter cette opération.

LES TAMIS |

" LA TAMISIERE " |

|

La farine brute (la « boulange »), extraite directement des meules, ne répond pas exactement aux spécificités théoriques décrites précédemment : les sons paraissent trop finement moulus et la farine contient encore de nombreux gruaux concassés. Si bien que, avec les soies les plus fines, je ne peux extraire que 60 % en poids de farine fine, mais cela suffit largement à notre consommation occasionnelle, à notre palais rustique, ...et surtout à notre plaisir, comme en témoigne la photo de nos petites-filles !

Avec notre farine, nous produisons un pain « complet », d’aspect grisâtre ( la céréaline ? ), mais très goûteux, bien qu’insuffisamment levé mais très apprécié de la famille et de nos amis.

L’ensachage

Pour remplir les sacs de contenance faible ou moyenne, le meunier utilisait des cerceaux d’osier, qui permettaient de tenir ouverte l’entrée du sac et ainsi d’y vider facilement les mesures précédentes. Pour les plus grandes quantités, il utilisait un lourd cerceau métallique, solidement suspendu à une poutre au moyen de cordes.

|

|

|

|

Avant la mise en sac, la farine, brute ou tamisée, faisait l’objet de nombreuses manipulations, à l’aide de pelles en bois de différentes formes, que j’ai conservées précieusement. Elles servaient, en particulier, à remplir les mesures à grains pour la mouture que le meunier restituait à ses clients : |

un échantillon de ces mesures, métalliques pour les plus grandes, en bois pour les autres. Leur capacité varie du demi-litre au double décalitre. -lo cinquen : 20 litres (double décalitre ) -lo desen : 10 litres ( décalitre ) -lo vinten : 5 litres -lo doble : 2 litres -lo litre : 1 litre -lo mieg-litre : 1/2 litre |

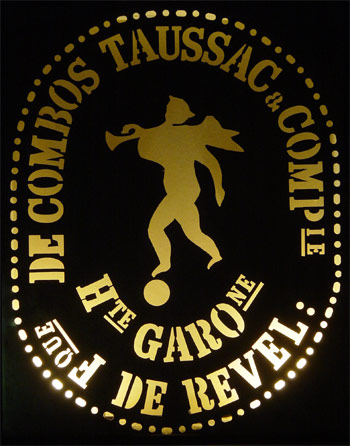

Sur les sacs de blé étaient quelques fois imprimés les logos des moulins ou des minoteries auxquels les clients confiaient leur mouture. Leur impression était réalisée à l’aide de pochoirs, directement appliqués contre la toile. Lors de l’acquisition du moulin, j’avais remarqué que deux logos étaient peints sur une cloison, en noir sur blanc, et j’avais pris la précaution de les relever sur un calque. Plus tard, à partir de ceux-ci, j’ai fait réaliser deux pochoirs en tôle de laiton, qui, éclairés par le derrière, constituent un élément de décoration original et personnalisé, de notre salle de séjour.

L’un de ces pochoirs est celui de la « Minoterie de Lauzi près Soreze Tarn », avec le nom d’anciens propriétaires, Rigal et Barthe, illustré par une balance romaine.

|

|

IX – La dynamo |

Description

La dynamo, a été installée au moulin de Lauzy par Victor Escaffre vers 1920.

On peut constater qu’il s’agit d’une authentique machine de Gramme (1826-1901), dont nous apprenions le fonctionnement, dans les années 50, en classe de terminale du baccalauréat.

J’ai également retrouvé un descriptif sommaire et une explication très détaillée du fonctionnement dans les manuels de Physique de Faivre-Dupaigre et Carimey datant respectivement de 1900 et 1918.

Il s’agit certainement d’une des premières machines industrialisées."

|

|

LE MANEGE ENTRAINANT LA DYNAMO |

LE COLLECTEUR DE LA MACHINE DE GRAMME |

Cette dynamo en état de marche sert uniquement pour l'éclairage du moulin soit 4 ampoules alimentées en 50 Volts |

Monsieur André Frède expliquant le fonctionnement du moulin en nous montrant des schemas de l'installation. |

|

Cet article a été réalisé grâce à monsieur André Frède qui nous a ouvert les portes du moulin de Lauzy et nous a fait profiter de son expérience acquise lors de la restauration de son moulin.

Nous le remercions de sa gentillesse et de sa disponibilité.

BIBLIOGRAPHIE

Jacques ALBAREL - L’alimentation du Canal du Midi P. ALRIC – P. DAVID – R. ROBERT – P.E. VIVIER - LES_MOULINS de Millau ARCHIVES DE L’AUDE - Cours d’eau, moulins et usines (XIXème Siècle) Auguste ARMENGAUD – Claude RIVALS - Moulins à vent et meuniers des pays d’Oc Hélène BALFET – L’art du cuivre à Durfort - 1986 Jean et Huguette BEZIAN - Les grandes heures des moulins occitans E. CADIAT et L. DUBOST - Traité pratique d’électricité industrielle - Baudry et Cie - 1889 P. DAVID – Le moulinau Emile FARENC - Il était une fois… LES_MOULINS de la montagne Emile FARENC - Il était une fois… des fours et du pain Louis FIGUIER - Les merveilles de l’industrie - Librairie Fume - Jouvet et Cie Editeurs - (1870-1880) JAUMOTTE et DECOCK - Turbines hydrauliques - Aménagements hydroélectriques E.O. LAMI - Dictionnaire encyclopédique et bibliographique : l’industrie et les arts industriels - Tome VI - 1886 Pierre MERCIE – Sur les routes des moulins à vent du Lauragais Jean ORSATELLI - LES_MOULINS : LES_MOULINS à vent - LES_MOULINS à eau Claude RIVALS - Le moulin et le meunier TEISSET - ROSE - BRAULT - Appareils pour minoteries et semouleries - 1936 Ch. TOUAILLON Fils - Meunerie, boulangerie, biscuiterie - 1870 La lecture de ces livres m’a été très précieuse pour me guider dans la restauration du moulin de Lauzy, alors que j’étais un parfait néophyte en la matière ! J’en remercie les auteurs. |